电子厂老板头疼:插件元件歪斜、漏装?除了人工质检没有别的办法吗?

下午三点,某电子厂的周老板接到一个电话。电话那头是合作了三年的老客户,语气里透着失望:“周总,你们这批电源板,我们上线发现有0.5%的电阻漏插……整条产线停了半小时。”

挂掉电话,周老板冲到车间。质检主管一脸无奈:“这批货抽检比例都提高到10%了,真没发现。插件工位新来的员工手生,可能没插紧,过波峰焊时掉了几颗……”

周老板看着产线末段,30多个女工正低着头,在强光灯下用镊子翻看每一块电路板,寻找那些歪斜、漏装的元件。

那一刻他意识到:人眼的极限,已经成为工厂发展的天花板。

插件质检的“三重魔咒”

在电子制造业,插件元件的质检一直是老大难问题。它被三个几乎无解的“魔咒”困扰着:

第一重:注意力极限魔咒

· 人眼连续集中20分钟后,识别准确率就会直线下降。而一块复杂的工控板可能有上百个插件点。

· 当工人疲劳时,一个歪斜45度的电解电容,在她眼里可能和歪斜5度“差不多”,手一松就放行了。

第二重:标准不一魔咒

· 张组长说“稍微歪一点可以接受”,李班长说“必须横平竖直”。

· 夜班和白班的标准,像两个不同工厂在执行。最终导致客户收到的产品,质量像开盲盒。

第三重:成本黑洞魔咒

· 为达到客户越来越高的要求,唯一办法就是增加更多质检员。

· 一个中型电子厂,插件质检环节常常需要20-30人,一年光是人力成本就超过百万。这还没算培训、管理、漏检导致的赔偿。

“我们就像在和时间赛跑,”一位有十年经验的质检班长说,“明知道前面有坑,却只能闭着眼睛冲过去,祈祷掉坑里的不是我检查的那块板。”

人工检测为什么“越投入,越被动”?

很多电子厂老板都尝试过加强人工质检:试过增加抽检比例——从5%加到10%,再到20%。结果:漏检率确实下降了,但质检人力直接翻倍,效率暴跌,交货期延长。

试过加严处罚措施——漏检一次罚款50元。结果:员工压力巨大,流动性变高,新员工培训成本激增,问题还是会出现。

试过购买放大镜、显微镜——让质检员看得更清楚。结果:检测速度进一步下降,员工眼睛更容易疲劳,离职率不降反升。

这种模式陷入了一个死循环:

客户要求高 → 增加人力抽检 → 成本上升、效率下降 → 为保利润控制成本 → 质检投入受限 → 质量问题再现 → 客户要求更高……

“我们好像在用马车时代的办法,解决高铁时代的问题。”深圳一家工控板厂的负责人苦笑道。

机器如何“重新定义”插件质检?

让我们换个思路:如果插件质检的终极目标是不让一个有问题的板子流出工厂,那么靠人工抽样检查,在数学上就是不可能完成的任务。

真正的解决方案,需要具备三个特质:

1. 100%全检,而不是抽检

2. 标准绝对统一,不受情绪和疲劳影响

3. 速度要快,不能成为产线瓶颈

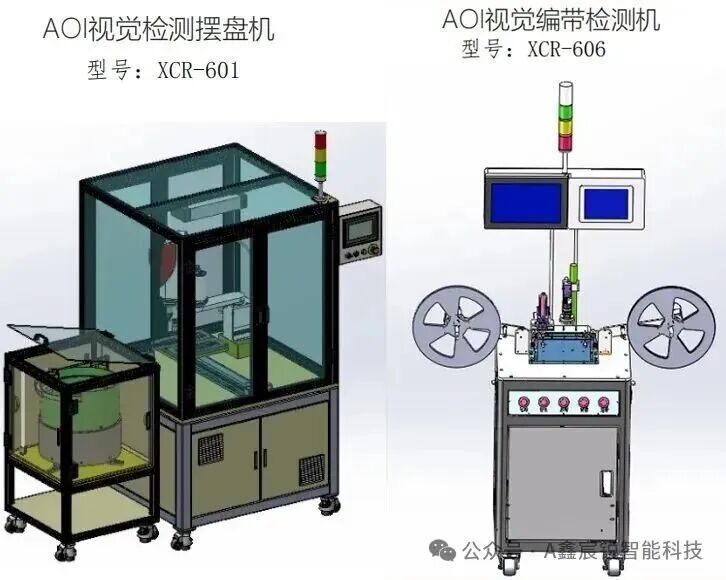

这正是AOI(自动光学检测)设备的工作方式:

第一步:给每块板拍“标准照”

· 当插件完成的PCB板流入检测位,高速工业相机会在0.1秒内完成拍照。

· 每一个插件点都会被清晰捕捉,无论这个板子今天生产第几块。

第二步:和“完美模板”比一比

· 系统里有一张“标准板”的图像作为模板。

· 计算机会自动比对:这个电阻应该在A位置,它现在在吗?这个电容应该竖直,它歪了吗?

· 比对标准是像素级的,一丝一毫的偏差都能发现。

第三步:发现问题立即“标记”

· 检测结果实时显示在屏幕上:绿色代表通过,红色代表问题。

· 问题板会被自动标记或踢出流水线,绝不会混入合格品。

最关键是:这套标准24小时不变,处理一块复杂板子只需要几秒钟。

一台设备如何改变一家电子厂?

东莞一家电源板厂的真实转型经历:

转型前:

· 插件质检员26人,两班倒

· 月度客户投诉2-3起,主要问题就是元件漏插、歪斜

· 每年因漏检导致的赔偿约15-20万

引入AOI设备后(第一年):

第一个月:

· 在插件流水线末端部署1台AOI

· 质检员减少到8人(仅负责复检设备报警的板子)

· 当月漏检导致的客户投诉降为零

第三个月:

· 通过数据分析发现:85%的元件歪斜,都来自同一台插件机的某个工位

· 调整该插件机参数后,歪斜率下降70%

· 新员工培训时间从1个月缩短到3天

一年后总结:

· 累计节省人力成本超过80万

· 质量赔偿支出降至零

· 获得了某国际品牌“质量免检供应商”资格

· 用节省的资金又购买了第二台AOI,覆盖更多产线

“以前我最怕接电话,怕是客户投诉,”该厂老板说,“现在我最喜欢接电话,因为大多是来下新订单的。”

我们的专属服务

如果你也在为插件元件的质检问题而困扰,我们可以为您提供:

✅免费检测服务

✅免费出具检测报告

✅免费出具合理的检测方案

有任何疑问欢迎在评论区留言或私信我们!

夜雨聆风

夜雨聆风