别让挥发分毁了你的产品!深度解析排气插件与螺杆构型对脱挥的影响

在改性ABS生产中,残留单体、水分及低分子分解物导致的银丝、气泡是长期困扰配方师的质量痛点。

本文深入探讨同向双螺杆挤出机的脱挥(排气)机理,通过分析扩散模型、压力梯度及表面更新率,揭示了排气插件与两级真空方案在降低挥发分、提升制品表观质量中的关键作用,为解决实际生产中的冒料与排气不畅提供理论依据与实践指导。

1

双螺杆挤出机的排气原理

气体 (挥发分) 来源

在塑料加工过程中,常常需排气,气体的来源有:一是颗粒间夹带的空气,表面上吸附的水分;二是原料内部残留的可挥发性物质,如很多塑料是由溶液法聚合而成,聚合完成后要对溶液进行浓缩、抽粒并脱去溶剂和反应不完全的单体、催化剂以及其他可挥发的残留物,但仍会有极少量残留在塑料粒子中;三是某些组分在加工过程中会产生气体,如高温下长时间停留或螺杆剪切过强而产生的轻微分解。

上述加工过程中产生的气体必须排除,否则会在造出的粒子或成型的制品中出现内部或表面的气隙、气泡、疤痕、表面昏暗等缺陷,还可能会影响制品的物理和力学性能、化学性能、电性能和光学性能等,有时甚至使加工过程难以进行。因此,排气是一个非常重要的环节。

排气原理

相关资料的研究成果显示,目前被普遍接受的排气脱挥理论可归结为 3 种:

①(自由) 发泡脱挥发分。当聚合物熔体中可挥发物的压力大于操作压力时,熔体中包裹的气体和可挥发物即生成气泡,当气泡壁破裂,挥发物即挥发出来,被排走。或挥发组分的扩散和释放伴随着成核、发泡增长和破裂。当聚合物内含有大量挥发组分 (如聚合物溶液或含有大量的水) 时,很容易发生这种情况,即通常所说的闪蒸排气。

②可控扩散脱挥发分。在这种情况下,挥发组分的扩散依赖于它的浓度梯度,它主要发生在熔体的薄表面层 (即所谓 “薄膜”), 这是由于他们暴露在蒸发空间的时间特别短。由于挥发组分在筒体中的浓度大于气液分界面处挥发物的平衡浓度,因而产生浓度差,该浓度差的存在加快了挥发物扩散的速度。

③强制发泡脱挥发分。为加强脱挥发分的效果,有时将水作为助剂加到螺杆类挤出机中。在螺杆作用下,水与聚合物熔体混合,把水分散开来;在压力下,由于蒸发而使界面增加;在温度下,水汽化生成气泡;在气泡界面,可挥发组分进入,并在其中扩散;当气泡破裂时,可挥发组分和水汽一起排出。作为助剂的水形成的扩散表面越大,可挥发组分被夹带排出的量越大。

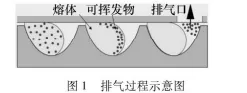

事实上,在聚合物排气过程中,上述三种排气过程经常是同时存在的:螺槽中的熔体经过排气段之前的高压作用而进入到常压或负压的排气段,这样就促进了熔体内所含水分或挥发性物质的气化。当熔体中的所含挥发物组分浓度较低时,排气过程中,挥发物组分从自由表面以分子扩散形式为主;当熔体中所含挥发物浓度较大时,则以发泡排气占优势。

无论排气以上述何种形式进行,都存在着可挥发物由熔体内部向表面迁移及由熔体表面向外界扩散逃逸这两个过程,如图 1 所示。因此,任何会影响到这两者的因素,都将对排气造成影响。

2

结果与讨论

结合前述的排气原理和双螺杆挤出机的生产工艺,将排气的影响因素归纳为物料特性、排气设计和挤出参数三要素:物料特性属于材料的固有属性;排气设计属于设备因素,由材料的工艺特点所决定;挤出参数属于生产制造过程中可变的参数,需要具体摸索。

物料特性对于排气效果的影响

对于排气,物料特点最主要的是决定了配方各组分中残留单体的含量、物料的黏弹性和流变行为。加入挤出机的聚合物要排除的残留单体的含量,一般最大为 3000~4000mg/kg, 经过挤出排气后,残留单体的含量应为 150mg/kg 或更少。如果物料中含有大量的残留单体、湿气和其他可挥发物,会给一般性的排气操作带来麻烦,如引起 “夹气”, 即聚合物会随流动和挥发性气体由排气口喷溅出来,造成溢料,时间久了会将排气口堵死,使排气功能失效。

在螺杆剪切作用下,低黏度物料内部所含低分子挥发物具有较高的活性,较易从熔体表面向气相扩散,根据发泡理论,低粘度物料生成的膜泡层较薄,易破裂,因而排气效果比高黏度物料好。

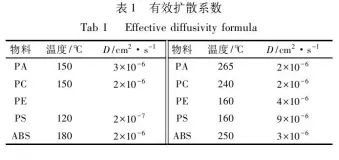

排气实际上是一种扩散过程。分子的扩散速度与挥发物的浓度差和有效扩散系数成正比,不同物料的有效扩散系数 (D) 列于表 1, 同种物料在不同温度下的扩散系数也有差异,随着物料温度的提高,扩散系数呈增大趋势,意味着气体的扩散更容易发生。

排气设计对于改性 ABS 排气效果的影响

排气设计是指在双螺杆挤出机中排气段的组成,包括排气插件、排气阶数、螺杆组合、机筒、操作压力等等。其中,机筒主要是配合排气插件和排气阶数的设计而定;操作压力是指排气口处的压力,可以是与物料相通的大气压力,也可以是由抽真空设备产生的真空负压,提高操作压力可以增大熔体中可挥发物与外界环境的压力差,加速排气进行,此项主要由抽真空设备而定。

排气插件设计对于改性 ABS 排气的影响

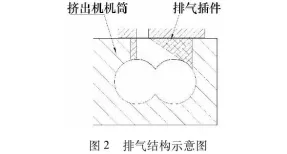

目前,通用的双螺杆挤出机的排气是在机筒上方开设排气口并加装排气插件来实现,如图 2。

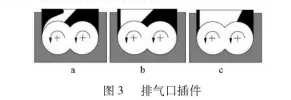

对于排气插件的结构而言,在设计时要充分考虑到物料状态、黏度、排气量等因素,设计不合理会导致排气效果不佳,严重则会造成生产中断。图 3 所示为最早由 W.P 公司设计的同向双螺杆挤出机的排气口插件,也是目前被广泛应用于改性塑料行业中的结构,可以根据不同的物料要求更换以适应其加工性:其中图 3c 所示插件只覆盖了右边一根螺杆上方圆柱面的一半和左边螺杆上方很少一部分圆柱面,这样既可以防止冒料,也得到了的最大排气表面积,适用于含挥发性组分较多的物料,可用在目前大部分的改性塑料产品中,如苯乙烯类、聚碳酸酯类或溶剂脱挥等;图 3b 所示插件把右边螺杆的上方和两根螺杆的上啮合区全覆盖住,这种结构可阻止物料在跨过上啮合区输送时与螺杆分离,防止爬壁冒料,适于有更多弹性的物料,且采用这种结构物料暴露在外的面积较少,降低了引入杂质或碳化的可能,可用于尼龙 (PA)、聚对苯二甲酸乙二醇酯 (PET); 图 3a 所示插件最适于具有极高弹性的物料,因为在其与左方螺杆配合的上方,特意加工出一个较大的月牙形间隙,当物料通过上啮合区发生膨胀时,随着螺杆向下转动,仍可以把膨胀的物料拉回到螺杆内,从而减低冒料风险,多用于橡胶类物料。

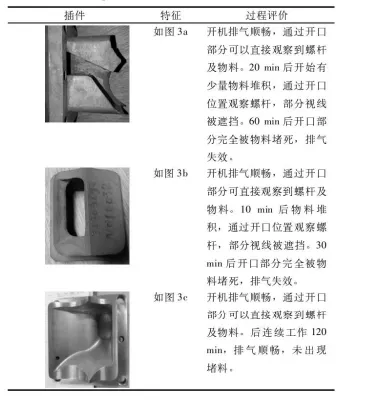

为了验证插件对于排气过程的影响,笔者按照图 3 中所示的插件结构分别加工了 3 个不同的排气插件,在改性 ABS 的样品制备过程中连续使用,观察过程中是否会因为插件结构的不同而造成冒料而影响排气,结果见表 2。

表 2 排气插件对改性 ABS 的样品制备过程的影响

排气阶数对于改性 ABS 排气效果的影响

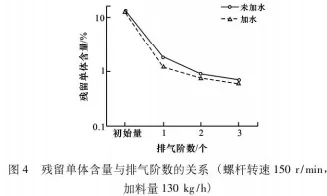

排气口的个数 (即排气阶数) 越多,最终挤出物中的残留挥发组分越少。根据图 4 所示的双螺杆挤出机对聚苯乙烯树脂进行排气的实验结果,可以看出,排气阶数越多,残留苯乙烯含量越少,道理很明显。第一阶排气的入出口间残留单体的浓度差大,其后各阶则递减,说明排气难度逐渐增大,排气效率逐渐降低。

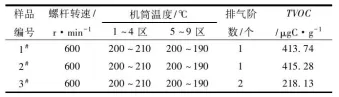

本文以改性 ABS 为例,在表 3 的工艺条件下进行挤出抽粒,得到不同的排气阶数下的样品,测试 TVOC, 对比可挥发物的变化情况结果见表 3。

表 3 改性 ABS 的挤出工艺条件一及其总碳含量测试结果

可以明显看出排气阶数对于排气效果的影响。1、2 样品采用一个排气口,挥发分含量很接近,而 3” 样品采用两个排气口,其挥发分含量相比 1”、2” 有明显的降低,3 个主要的峰值都大幅下降,结合 TVOC 的测试结果可以计算出 3” 样的 TVOC 下降了 47%, 说明增开一个排气口可以有效地降低材料中的挥发物含量,延长排气时间,提高排气几率。

对于排气来说,除上述排气插件设计和排气阶数的影响外,螺杆构型对排气也有着影响,关系到排气过程的稳定性。螺杆排气区应尽可能采用大导程 (1.5D~2D) 的螺纹元件,以降低物料充满度,获得最大的自由表面积,加速熔体层表面更新和界面增长,以利于排气。同时,在设计螺杆排气区前、中、后三段的结构时,应充分考虑到物料状态、螺杆输送能力、螺槽充满程度这三方面的搭配,以做到排气稳定、顺畅的进行。

挤出参数对于改性 ABS 排气效果的影响

挤出参数主要包括挤出机的螺杆转速、加料量、挤出温度等,需要结合具体的产品和工艺来制定。与前述的物料特性和排气设计所不同,挤出参数可以在操作现场调节,具有较高的灵活度。其中,挤出温度往往由物料和配方的特性来决定,并没有太多的可调空间,而螺杆转速和加料量则灵活许多。

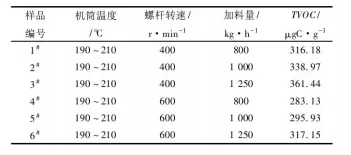

表 4 改性 ABS 的挤出工艺条件二及其总碳含量测试结果

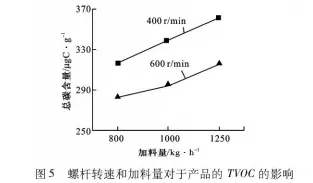

从表 4 可以看出不同的螺杆转速和加料量对于成品 TVOC 的影响:转速不变的情况下提高加料量,成品 TVOC 增加。加料量提高后,螺杆表面的物料层厚度随之增加,挥发物向表面迁移的难度加大,并且提高加料量后可挥发物含量也随之增多,排气量和排气难度的增大造成了排气效果下降;加料量不变的情况下提高螺杆转速,成品 TVOC 降低。转速提高后,物料更新速度加快,螺杆表面的物料层变薄,降低了可挥发分向表面迁移的难度,并且大部分聚合物都存在剪切变稀的特性,提高螺杆转速会降低熔体粘度,也就降低了挥发分迁移的阻力,综合作用下,使得成品挥发分的迁移更加容易,成品的 TVOC 降低,如图 5。

随着双螺杆挤出技术的不断发展,螺杆的最高转速也在不断提高,最高已经超过 1500r/min; 主机的生产能力也随着齿轮箱扭矩的提高而变大,根据双螺杆挤出理论,螺杆转速和加料量的变化会直接影响到螺杆表面的物料层厚度、黏度和可挥发分含量的变化,结合前述的排气原理,此种改变必然造成物料中的可挥发分向表面迁移的速度和效率的变化,影响最终的排气结果。

3

结论

-

排气效率受螺杆构型、排气段压力分布和物料表面更新率的综合影响。

-

在排气口前方建立稳定的熔体密封是防止冒料、保证过程稳定的核心。

-

排气插件的设计与安装对长期稳定连续生产具有重要的工程意义。

-

对于高脱挥要求的改性ABS,采用两级真空排气并配合合理的转速控制,是消除制品银丝和气泡的最有效手段。

点击关注共混人都在关注的视频号吧!

推荐阅读

夜雨聆风

夜雨聆风