文档内容

粮油安全储存守则

国家粮食局

2016 年 10 月

— 3 —为了贯彻执行“预防为主、综合防治”的安全储粮方针,强化落实“谁

储粮、谁负责,谁坏粮、谁担责”的粮油储存安全责任,规范粮库安全储

粮作业与管理行为,确保粮油安全储存,依据《粮油仓储管理办法》《粮

油储藏技术规范》《粮油储存安全责任暂行规定》等制度标准规范,制订

本守则。

本守则是从事粮油仓储活动必须遵守的行为准则,适用于各类粮油仓

储单位。

— 4 —第一章 粮食入仓与质量控制

1.入仓作业准备

粮食入仓前,仓储管理部门要检查仓房,确认仓房无破损、渗漏、返

潮等现象,门窗和照明灯等能正常使用;要清洁仓房,有活虫时进行空仓

杀虫,采用国家允许使用的杀虫剂进行杀虫处理,制定空仓杀虫方案,经

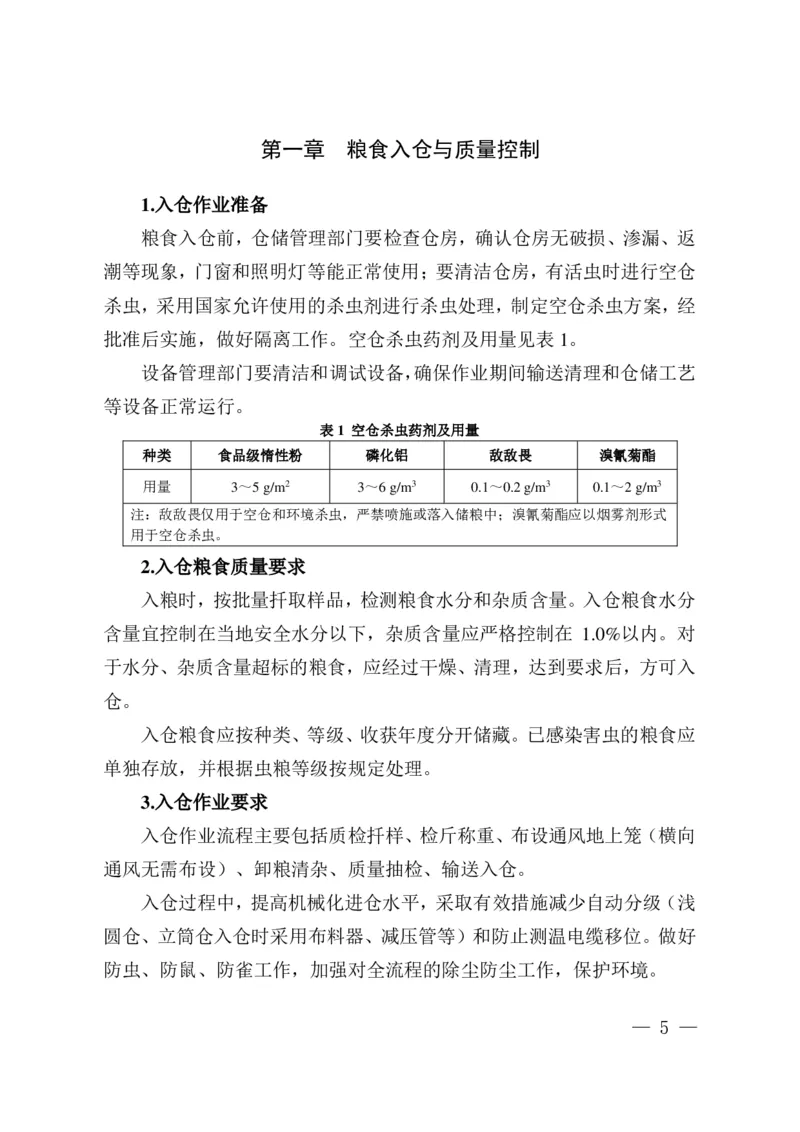

批准后实施,做好隔离工作。空仓杀虫药剂及用量见表 1。

设备管理部门要清洁和调试设备,确保作业期间输送清理和仓储工艺

等设备正常运行。

表1 空仓杀虫药剂及用量

种类 食品级惰性粉 磷化铝 敌敌畏 溴氰菊酯

用量 3~5 g/m2 3~6 g/m3 0.1~0.2 g/m3 0.1~2 g/m3

注:敌敌畏仅用于空仓和环境杀虫,严禁喷施或落入储粮中;溴氰菊酯应以烟雾剂形式

用于空仓杀虫。

2.入仓粮食质量要求

入粮时,按批量扦取样品,检测粮食水分和杂质含量。入仓粮食水分

含量宜控制在当地安全水分以下,杂质含量应严格控制在 1.0%以内。对

于水分、杂质含量超标的粮食,应经过干燥、清理,达到要求后,方可入

仓。

入仓粮食应按种类、等级、收获年度分开储藏。已感染害虫的粮食应

单独存放,并根据虫粮等级按规定处理。

3.入仓作业要求

入仓作业流程主要包括质检扦样、检斤称重、布设通风地上笼(横向

通风无需布设)、卸粮清杂、质量抽检、输送入仓。

入仓过程中,提高机械化进仓水平,采取有效措施减少自动分级(浅

圆仓、立筒仓入仓时采用布料器、减压管等)和防止测温电缆移位。做好

防虫、防鼠、防雀工作,加强对全流程的除尘防尘工作,保护环境。

— 5 —入满粮后,应进行平整粮堆粮面、铺设粮面走道板、布置粮情测控系

统、通风均温均湿、防虫防霉、密闭压盖等作业。

粮库管理人员要对入仓全过程进行跟踪检查,保证入仓粮食符合储存

要求,并在入仓粮食质量控制单上签字确认。

— 6 —第二章 环境巡查与鼠雀防治

4.环境巡查

应检查库区内有无残粮、垃圾、污水、杂草等,并及时清理干净;应

安排人员巡更,检查仓顶、仓壁、门窗、挡水墙等是否完好,特别是在大

风、雨雪等恶劣条件下,及时检查仓房设施、通风设备、熏蒸器具、气调

系统、挡鼠板、防雀防虫网等,确保各项设施性状完好、使用正常。

5.防鼠措施

清洁并保持库区环境卫生;硬化仓库四周地坪,封堵鼠洞;密实仓库

(囤基)地坪、墙角、檐口孔洞缝隙;在仓门处安装防鼠板。

6.灭鼠措施

(1)诱捕:将装有诱饵的捕鼠器械(鼠夹、鼠笼、粘鼠板等)放置

在老鼠活动线路上,诱杀老鼠。

(2)毒杀:将鼠药掺入老鼠喜食的食物中,或采购毒鼠诱饵放置在

老鼠经常出没处,毒杀老鼠。

(3)熏杀:将器材库、运输工具(轮船、车皮等)密封后,按要求

投放磷化铝、氯化苦、敌敌畏等熏蒸剂,熏杀老鼠。

7.防雀措施

仓门悬挂防雀帘;在仓窗、排风扇口、环流风机罩、简易仓囤檐口及

顶部通风口等位置安装防雀网;所有穿墙管道、配电间电缆管两端应密实

处理;配电箱门要密实无缝隙。

— 7 —第三章 粮情检查检测与分析报告

8.粮情检查分析报告

保管员应认真执行粮情检查制度,每天做好工作日志,发现问题及时

上报。

粮库仓储管理部门负责人应每周对粮情进行全面检查,做好记录,每

半个月形成粮情报告,及时上报粮库负责人。

粮库分管负责人应每月对粮情进行全面检查,形成粮情分析报告,及

时报粮库主要负责人。

粮库主要负责人应每季度对粮情进行全面检查或重点抽查,召开粮情

总结分析会,形成粮库安全储粮报告,及时按规定上报。

发现安全储粮问题和隐患,应及时采取相应处理措施,逐级督导。

9.人工入仓日常粮情检查

人员入仓前,应确认安全,特别是气体浓度安全后方可进仓。进仓后,

检查粮食色泽气味;观察仓内有无虫茧网、鼠雀迹;检查仓温仓湿、粮温

粮湿;检查粮堆是否有结露、板结、发热、霉变等现象。有条件的粮库可

取样进行粮食籽粒霉菌孢子检测(检测方法与评价指标参见附录 1)。对

未采用计算机测温的粮堆,或计算机测温的盲区、粮温异常点、系统故障

点,或易发生问题的部位,应进行人工检测检查、记录检测结果。

根据人员入仓检查粮情的情况,采用粮食水分快速检测仪(器)或抽

样送检,检测问题部位粮食水分,进一步分析粮情风险。

按 GB/T 29890 的方法取样,筛检害虫,并鉴定害虫种类,测算虫口

密度、确定虫粮等级。

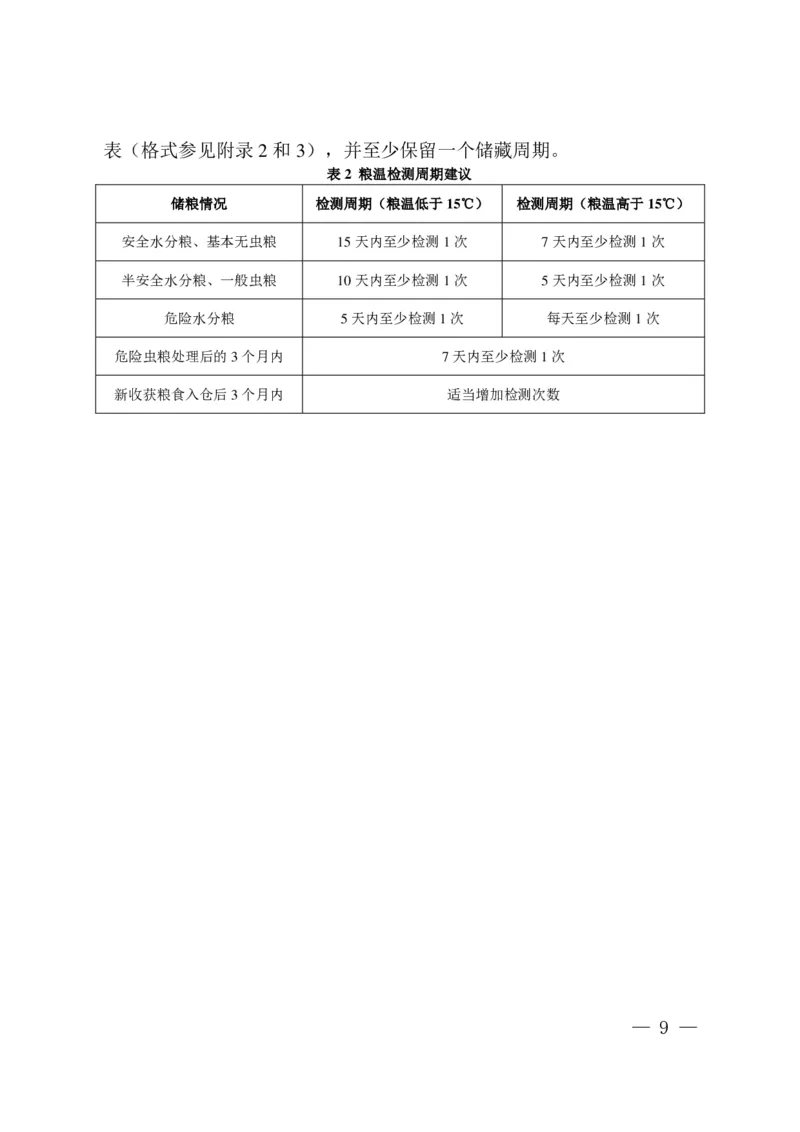

10.计算机检测粮情

采用计算机测温的,传感器布置应标准规范,系统工作正常。应检测

“三温两湿”,粮温检测周期见表 2。应将检测结果记入粮情(粮温)报

— 8 —表(格式参见附录 2 和 3),并至少保留一个储藏周期。

表2 粮温检测周期建议

储粮情况 检测周期(粮温低于15℃) 检测周期(粮温高于15℃)

安全水分粮、基本无虫粮 15天内至少检测1次 7天内至少检测1次

半安全水分粮、一般虫粮 10天内至少检测1次 5天内至少检测1次

危险水分粮 5天内至少检测1次 每天至少检测1次

危险虫粮处理后的3个月内 7天内至少检测1次

新收获粮食入仓后3个月内 适当增加检测次数

— 9 —第四章 储粮温湿度控制

11.新粮入仓均粮温

新入仓的粮食宜采用 6~12m3/h·t 的单位通风量进行均温通风,通透

粮堆,当粮堆温度梯度≤1℃/m,房式仓粮堆上层与底层温差≤3℃,筒

式仓粮堆上层与底层温差≤10℃时,即视为粮温均匀。

12.夏秋粮仓排积热

夏秋季节仓温或表层粮温明显高于外温,应适时自然通风或开启排风

扇排积热,降低仓温和表层粮温。排积热期间对门窗和排风扇口等处做好

防虫工作。

13.秋冬通风降粮温

在满足允许通风降温的条件时,秋冬季节应采取竖向或横向等机械通

风措施降低粮温。通风判定条件按 LS/T 1202 标准执行。北方地区可采用

自然通风,利用气温低的环境条件,缓慢降低粮温。

14.春季隔热保冷心

冬季通风后,春季宜做好仓房密闭隔热,有条件可做粮面压盖,保持

粮堆低温。

15.夏季控温去热皮

夏季应控制仓温和表层粮温。在东北、华北、西北地区,夏季利用粮

堆冷心冷量,通过环流通风,降低粮堆表层和侧壁的较高粮温(粮堆热皮)。

其他地区可采取空调或谷冷机等人工冷源控温。

16.季节交替防结露

春夏交替季节应做好仓房或粮堆密闭隔热,阻止外界热空气进入仓房

或粮堆,防止在粮堆表层以及其他易受外界影响的部位发生结露。

秋冬交替季节应随外温的下降适时通风,逐步降低仓温、粮温,减少

温差,薄膜密封粮堆必要时揭膜,预防结露。

— 10 —第五章 虫霉防治

17.防虫线和防虫网

在仓房门窗、排风扇口、通风口等处布置和喷施食品级惰性粉、溴氰

菊酯或防虫磷等防虫剂,布设宽度大于 10 cm 的防虫线,用于日常防虫。

在门窗处布设 80 目以上防虫网。

18.绿色安全防治储粮害虫

应尽可能减少储粮化学药剂的使用,优选温控防虫、粮面密封薄膜防

虫。有条件情况下,可采取食品级惰性粉(参见附录 4)和气调等绿色安

全的物理防虫技术以及生物防治技术。

19.储粮防护剂防虫

储藏时间超过 1 年的粮食,宜对粮堆底层和上层 30 cm 厚的粮食施用

防护剂或食品级惰性粉,按标准剂量施用。采用喷雾机械施用防护剂时,

应在皮带输送机输送粮食入仓时定点定量施药;防护剂的载体应使用与储

粮种类相同的粮食糠壳;使用防护剂的操作人员应经过培训,施用的防护

剂应经过国家农药等管理部门登记和批准。

20.熏蒸气调防治害虫

粮温 15℃以上的一般虫粮,应在 15 天内进行除治;严重虫粮应在 7

天之内进行除治;危险虫粮应立即隔离并在 3 天内进行彻底的杀虫处理。

基本无虫粮和粮温不超过 15 ℃的一般虫粮,应加强检测,做好防护工作,

不需进行杀虫处理。

熏蒸杀虫时,粮库仓储管理部门应根据害虫种类和虫粮等级,制定熏

蒸方案,经粮库负责人审核后报当地粮食行政管理部门备案,并严格按储

粮化学药剂管理和使用规范的要求组织实施。具体熏蒸方法可采取自然潮

解常规熏蒸、环流熏蒸、缓释熏蒸、间歇施药熏蒸、磷化氢二氧化碳混合

熏蒸、双低熏蒸、帐幕熏蒸,也可采取氮气气调等储粮方法杀虫。

— 11 —实施熏蒸、气调作业前,粮库分管仓储工作负责人、仓储部门负责人、

安全员应当按照粮食熏蒸、气调作业单的内容,逐项检查,签字确认。熏

蒸投药或气调充氮后,应定期检测气体浓度,必要时补充药量或氮气,确

保杀虫效果。熏蒸和气调作业完成后,由仓库保管员和粮库仓储部门负责

人共同签字确认。

21.储粮霉变防治

控制入仓粮食水分和杂质含量,采取机械通风、低温、准低温储粮等

技术,预防消除粮堆结露。当储粮出现发热生霉迹象时,应及时向粮堆或

局部粮堆通入臭氧或采用磷化氢熏蒸杀灭霉菌、抑制发热。已经发霉的粮

食要及时清理出仓。

— 12 —第六章 简易仓囤储粮

22.简易囤储粮

(1)基本要求

应具备“九防”“四处理”基本功能。“九防”是指防火、防潮、防雨

雪、防风、防鼠、防雀、防虫、防霉变、防溻底等九项安全储粮预防功能;

“四处理”是指必须配备有效的粮情检测、熏蒸杀虫、通风降温、隔热保温

等四项安全储粮处理的基本措施。粮库负责人必须严格把关,不满足基本

要求的,不得储粮。

(2)入粮作业

入粮前,做好简易囤堆基、包装和苫盖材料等的杀虫消毒处理,按

GB/T 29890 要求执行。

入粮时,应从简易囤的中心点均匀入粮,防止偏载,减少杂质自动分

级和防止粉尘飞扬。

简易囤的测温电缆按环形布置,水平方向相邻电缆间距不大于 5 m,

垂直方向间距不大于 3 m,距粮面、囤底、囤壁 0.3~0.5 m。

(3)粮情检测

简易囤粮温 15℃以下时,5 天内至少巡测一次;粮温 15℃~25℃时,

3 天内至少巡测一次;粮温超过 25℃以上时,每天巡测一次。每月随机抽

查粮温、水分、虫害、霉变等情况;恶劣天气及时检查粮情。将检查结果

记入粮情(粮温)报表(格式参见附录 3)。

通过扦样或结合测温点的布置,对粮食水分分层取样或在线检测。表

层、上层粮食水分适当增加检测的点位和频次;表层粮食水分应每周检测

一次;中上层粮食水分每月至少检测一次;在季节转换时,应增加粮堆表

层水分的检查次数。

储存一年以上的粮食,应增加粮情检测频次。

— 13 —(4)储粮措施

入粮后,应对粮堆表层进行防虫防霉处理。在简易囤四周、底部等部

位应喷布防虫线,根据粮食储藏期限和周围环境条件喷布杀虫剂或食品级

防霉剂。在季节交替及虫害高发期应增加喷布频次。

简易囤可采用“圭”字型地上笼通风道,在密封囤体的条件下,采用竖

向压入和吸出相结合的方式进行机械通风,宜选 6~15 m3/h·t 的单位通风

量。

主要害虫达 2 头/kg 以上,应密封粮囤后进行熏蒸杀虫。

粮堆水分分层严重、局部结露、高温发热等情况发生时,及时采用通

风等处理措施。通风达不到要求时须翻倒粮堆表层、拆囤、倒囤处理。简

易囤储粮上层结露时,适时揭开篷布,翻动粮面,进行自然散湿处理。

(5)出粮作业

打开囤对称的出粮口同时出粮,使其流速一致,缓慢均匀出粮,防止

出现囤身偏载、倾倒。或从囤底部中心处用绞龙出粮,形成囤中心的环形

粮堆,防止囤身倾斜问题。

23.罩棚储粮

罩棚储粮主要采取围包散储和包装粮堆垛的储藏形式。

(1)基本要求

应具备“九防”“四处理”基本功能。应对包装麻袋消毒,以免交叉

感染,引发粮食虫害等隐患。不得使用塑料编织袋装粮做围包散存的挡粮

墙。

(2)入粮作业

入粮过筛除杂,多点进粮,减少杂质自动分级和防止粉尘飞扬,机械

化入仓处理应尽量减少粮食破碎。应科学设计通风系统,合理布置通风道,

减少通风死角,防止跑、漏风,确保通风效果。围包散储的围包码垛挡粮

墙厚度应保证装粮后承载安全。布设挡粮墙要与粮食入仓同步进行。挡粮

— 14 —墙搭建时不宜采用输送机输送粮包,所使用的所有麻袋要完整、无破损、

无污染、无害虫,挡粮墙下部应采用新麻袋。在挡粮墙的长边每间隔 3 m

进行加固加厚处理,每搭设一层要及时清理麻袋上的粮粒和杂物,再搭另

一层。挡粮墙高度不大于 5m,单一(每区)罩棚的总储量不大于 20000 t。

(3)储粮措施

粮情检测系统和传感器的布置要求与房式仓相同(粮温检测记录报表

参见附录 2)。

应对粮堆表层进行防虫防霉处理,方法和要求与简易囤的相同。主要

害虫达 2 头/kg 以上,应密封粮垛后进行熏蒸杀虫。

(4)出粮作业

应先撤除挡鼠网、板,再揭下苫盖物。拆除堆垛挡粮墙的顺序是由上

到下、由外向内逐层移开粮包,拆除挡粮墙的高度、宽度应与粮堆自流角

相一致。应边出粮边拆除挡粮墙下面的垫底材料。如分批次出粮,应保证

粮情检测设备、通风系统能正常工作。出粮期间,要由专人实时检查,发

现粮堆垛及设施歪斜,应立刻停止出粮并及时处置。出粮后,应及时对场

地、相关设备和器材进行清洁整理。

24.钢结构散装房式简易仓储粮

挡粮结构必须能够承受在动静载荷下的粮堆侧压力,应提供钢结构散

装房式简易仓设计部门的测算依据。

必须配套可有效实施的粮情检测、通风和熏蒸工艺设备,粮情检测要

求与房式仓的相同,对粮情异常部位经人工复查确认后及时采取通风、熏

蒸技术措施,确保安全储粮。

季节交替期,加强对粮堆表层、周边、拐角、过道板下粮食进行结露

和霉变检查。

高温季节应适时翻动粮面,排散粮堆顶层积热。密闭苫盖时可先在粮

面铺设一层吸湿隔热材料,再用苫布覆盖,预防结露。

— 15 —第七章 异常粮情处置

25. 发热粮处置

采用粮温比较、取样分析、虫霉检测、感官检查等方法,综合判断,

发现粮堆发热部位,分析原因,采取相应处置措施。

害虫引起的发热,应采取熏蒸防治措施,杀灭害虫,再通风降低粮温。

杂质多或后熟作用引起的粮堆发热,应清除杂质,杂质不易清除时可

通过打探管,通风降温、消除发热点。

表层粮堆发生轻微结块发热时,粮面板结,松散度降低,应翻动粮面,

开启门窗自然通风散湿散热。无自然通风条件的应密闭仓房,内部利用除

湿机,吸湿散热,或进行密闭熏蒸,降低粮温。

水分过高结块霉变引起的局部粮堆发热,应先采取机械通风、仓内翻

倒、翻仓倒囤、谷冷通风或熏蒸抑菌等措施降低粮温,再采取就仓通风干

燥或出仓晾晒、烘干等措施降低水分。

全仓或粮堆大部出现结块发热,应及时翻仓倒囤,或出仓干燥。

26.结露处置

粮堆表层结露时,应适时通风、除湿,以及翻动粮面。

低温粮仓、地下粮仓储粮出现结露时,如外界温度、湿度较高,严禁

开仓通风,可使用谷物冷却机、除湿机或吸潮剂等处理。

粮面密封膜内结露时,应揭开薄膜,晾干结露水,驱散粮面表层水分。

仓顶仓壁结露时,应采取措施防止结露水流入粮堆。

27.高水分粮处置

粮食水分高于当地安全水分 3 个百分点以上的高水分粮,一般情况不

许直接入仓储存。因气候条件等特殊原因收购的高水分粮,应通过晾晒、

烘干机干燥、通风干燥、谷冷降温降水等方法将水分降至安全水分以下,

再入仓储藏。

— 16 —在储藏期间,局部高水分粮,应采取机械通风、就仓干燥等降水措施。

必要时局部挖掘粮食,移出粮仓晾晒干燥。

发现特殊粮情后,仓储管理部门要分析原因,有针对性地采取措施进

行处置。

— 17 —第八章 粮食出仓作业

28.出仓作业前准备

粮食出仓作业前,粮库仓储管理部门统筹做好各项准备:协助粮油质

量检验员取样化验,检验粮食质量,评定等级;完成粮面粮膜、走道板、

测温电缆、膜下熏蒸环流管道、挡鼠板等器材的拆除整理存放工作;准备

出仓相关的设施设备;粮库有关人员核查储粮账卡、出库单、检化验单无

误后,安排出仓作业。

29.出仓作业

出仓作业中,应提高机械化水平和效率,降低劳动强度,做好防虫、

防鼠、防雀工作,加强除尘防尘工作,保护环境。核实粮食数量、质量和

进度,配合监督检查。

选择合理的作业时间和作业方式,冷热粮面应常翻动,防止温差过大

引起结露;减少机械碾压、抛撒等作业损耗。

分批次出仓时,一个批次结束后,应平整粮面,避免温差过大造成粮

堆结露,避免检温系统、熏蒸系统和通风系统无法正常使用。

30.出仓结束整理

粮食出仓结束后,清理器材,打扫仓房场地,整理地脚粮。做到不留

残粮,不留缝隙孔洞、杀灭储粮害虫,重点对虫茧、垃圾、蜘蛛网等进行

清扫,不留死角。

— 18 —第九章 植物油脂储存

31.入库前准备

油脂入库要考虑油库区局部地基下沉,应均衡整个油罐区的承载压

力。对油罐、管路、加热管,阀门、油泵、电器、温度计、压力计、流量

计等进行检查和清洁,确保清洁无渗漏、无破损、通气孔畅通,油泵润滑

充足、转动灵活、密封良好,所有设备、仪器、仪表运转正常;第一次使

用的油罐,内壁应涂抹同类油脂。检查确保进油管线合理,需要开启的阀

门和泵正确无误,防止混油。准备负责人应填写油罐入油准备单并签字。

32.入库质量要求

储存的油脂符合国家标准和卫生规范,不得将非食用油脂储存在食用

油库中。食用植物油脂应按品种、等级、生产年度分开储藏;压榨与浸出、

转基因与非转基因油脂应分开储存。油库不得存放溶剂含量超过 300ppm

的油脂。油罐已有油脂需要补罐前,应认真核对现存油脂和补充油脂品种、

检测级别,严防混油。质量检验负责人应填写油脂质量检验单并签字。

33.油脂入库作业

每个油罐应建立独立的档案,油脂入库前,储油管理负责人应检查油

罐入油准备单和油脂检测质量单并签字。符合入罐储存要求的,填写入库

作业单并签字后,实施作业。所有单据应存档。

在入库过程中,应安排人员巡视检查,查验罐体有无变形和跑冒滴漏

问题,发现情况应立即停止进油进行处置。单罐油脂储藏量不应超过检定

容积,未检定容积的油罐,装油量应低于罐壁上沿 0.3 m。入油完毕后,

每个罐(垂直方向)布设不少于 3 个测温点,其中上层和底层测点位置分

别距液面和罐底的距离为 0.5 m。完成作业后,关闭阀门,应查验入库油

脂数量和质量,及时封闭罐体,填写入仓油脂数量质量检验单并签字。

34.储油期间作业

— 19 —(1)“防溢油”管理

每天都应检查液位高度,确认储油数量正常;确认油罐底部阀门关闭

良好并上锁;对储油数量波动异常的要及时分析原因并处理。定期检查油

罐区地坪是否完好,有无异常沉降情况;检查油罐罐壁防腐层是否完好,

有无严重锈蚀、腐蚀等情况;检查罐壁焊缝有无渗漏、裂纹等异常情况,

若有异常及时倒罐进行维修。对新装入油脂的油罐及相应设备,第一周应

每天检查一次完好情况,之后每 7 天检查一次;应检查护油堤和浸出油脂

管路连接部门的密封情况,如果发现密封出现故障等应及时修复。

(2)“保质量”管理

在常规储存条件下,植物油脂储存时间不宜超过 2 年。

严格按照要求开展雨中三查,加强对罐顶的通光孔、计量孔密封性的

检查,避免雨雪水渗流入油罐内影响储油品质。

储存期间每 15 天至少检测 1 次油罐和罐外气温,并按照国家有关标

准和要求定期对库存油脂开展取样检测工作,跟踪储油品质变化,对品质

变化异常的及时分析并处理。有条件的可采用油罐空间充氮气调保质储藏

技术、抗氧化剂储藏技术、罐体保温及防辐射热等技术。

35.出库作业

(1)出油前的准备

出库前,按《粮食质量安全监管办法》要求进行质量检测,出具检测

报告。检查输油管道系统和输油设备是否满足使用要求,检查方法和入库

作业时相同;仓储管理部门要检查油罐的呼吸阀或透气孔的状态是否完

好,避免油罐出油后罐内形成负压导致罐体吸憋事故的发生。应检查油库

区局部地基下沉情况,均衡整个油罐区的承载压力。

(2)出油作业监控

出油作业中,保持油罐通气孔畅通,加强对油罐液位的跟踪,防止超

发或者罐内油脂出空和油泵空转;要检查输油系统,正常作业期间严禁操

— 20 —作阀门,防止管道超压。应尽量缩短出库时间,操作完毕后及时封闭罐体。

冬季出库时,加热已经凝固的油脂要缓慢,减少局部升温过快对油脂质量

的影响。

(3)出油后,按规定清理维护油泵、管道、阀门、油罐等设备设施。

— 21 —附录 1

粮粒霉菌孢子检测

参考储粮害虫检测布点,在粮堆扦取 10g 粮食样品,通过清洗-过滤-

镜检,观察统计危害霉菌孢子数,对储粮的安全性进行评价,标准参见下

表。

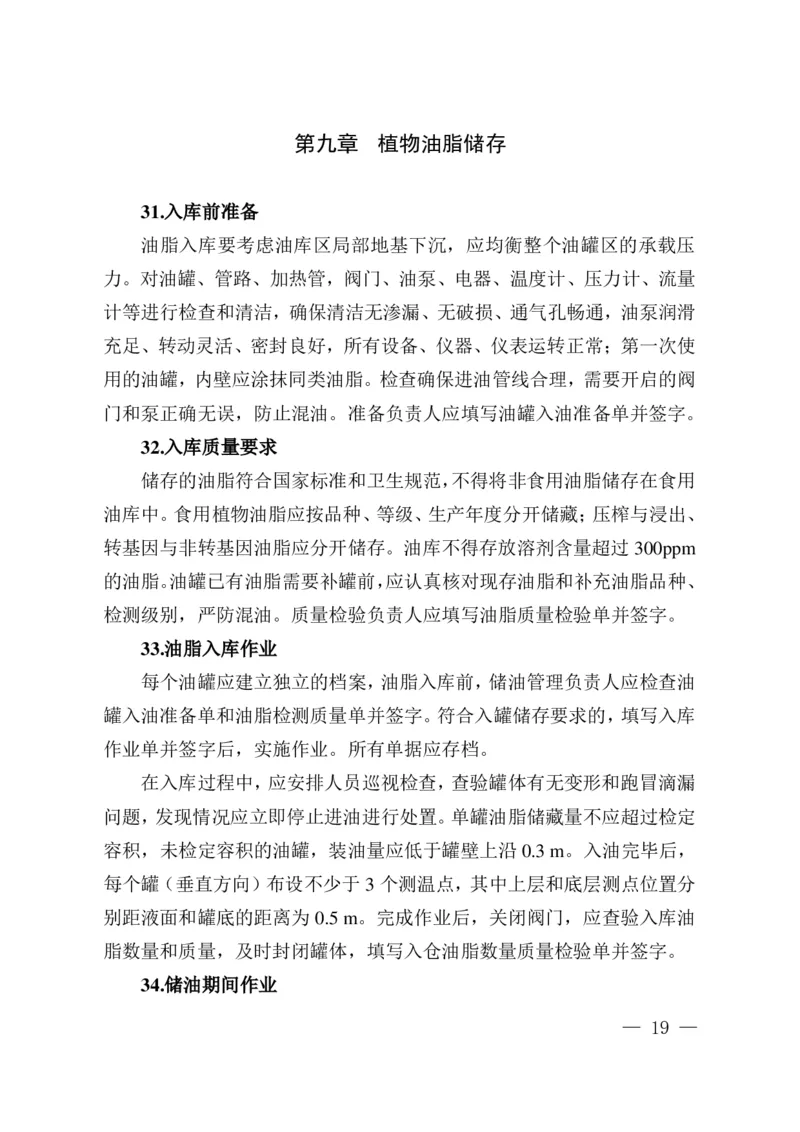

储粮霉菌危害的安全性评价表

级别 危害霉菌孢子数(个/g) 安全性评价 主要危害霉菌

Ⅰ <1.0×105 安全 未出现危害霉菌生长

临界 以灰绿曲霉为主,后期,会出现少量白

Ⅱ 1.0×105~9.9×105

(关键控制区) 曲霉等的生长。

灰绿曲霉生长优势逐渐被白曲霉替代,

Ⅲ 1.0×106~9.9×106 危害

并会出现少量其他真菌的生长。

以白曲霉为主,后期会出现一些黄曲

Ⅳ ≥1.0×107 严重危害

霉、青霉等危害真菌的生长。

当小麦、玉米和大豆检出的霉菌孢子数达到 3×105个/g、稻谷检出的

霉菌孢子数达到 9.9×105个/g 时,需要采取翻动粮面、单管或多管通风、

谷冷通风等降水措施,抑制霉菌继续生长。

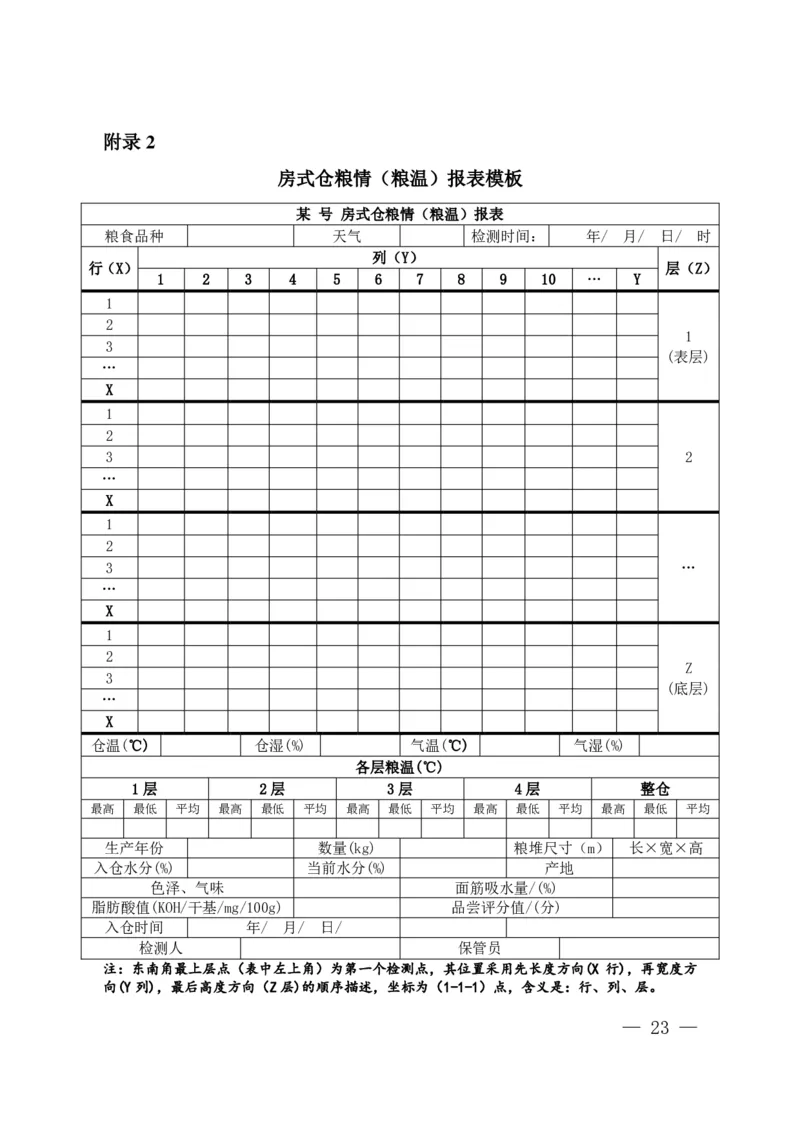

— 22 —附录 2

房式仓粮情(粮温)报表模板

某 号 房式仓粮情(粮温)报表

粮食品种 天气 检测时间: 年/ 月/ 日/ 时

列(Y)

行(X) 层(Z)

1 2 3 4 5 6 7 8 9 10 … Y

1

2

1

3

(表层)

…

X

1

2

3 2

…

X

1

2

3 …

…

X

1

2

Z

3

(底层)

…

X

仓温(℃) 仓湿(%) 气温(℃) 气湿(%)

各层粮温(℃)

1层 2层 3层 4层 整仓

最高 最低 平均 最高 最低 平均 最高 最低 平均 最高 最低 平均 最高 最低 平均

生产年份 数量(kg) 粮堆尺寸(m) 长×宽×高

入仓水分(%) 当前水分(%) 产地

色泽、气味 面筋吸水量/(%)

脂肪酸值(KOH/干基/mg/100g) 品尝评分值/(分)

入仓时间 年/ 月/ 日/

检测人 保管员

注:东南角最上层点(表中左上角)为第一个检测点,其位置采用先长度方向(X 行),再宽度方

向(Y列),最后高度方向(Z层)的顺序描述,坐标为(1-1-1)点,含义是:行、列、层。

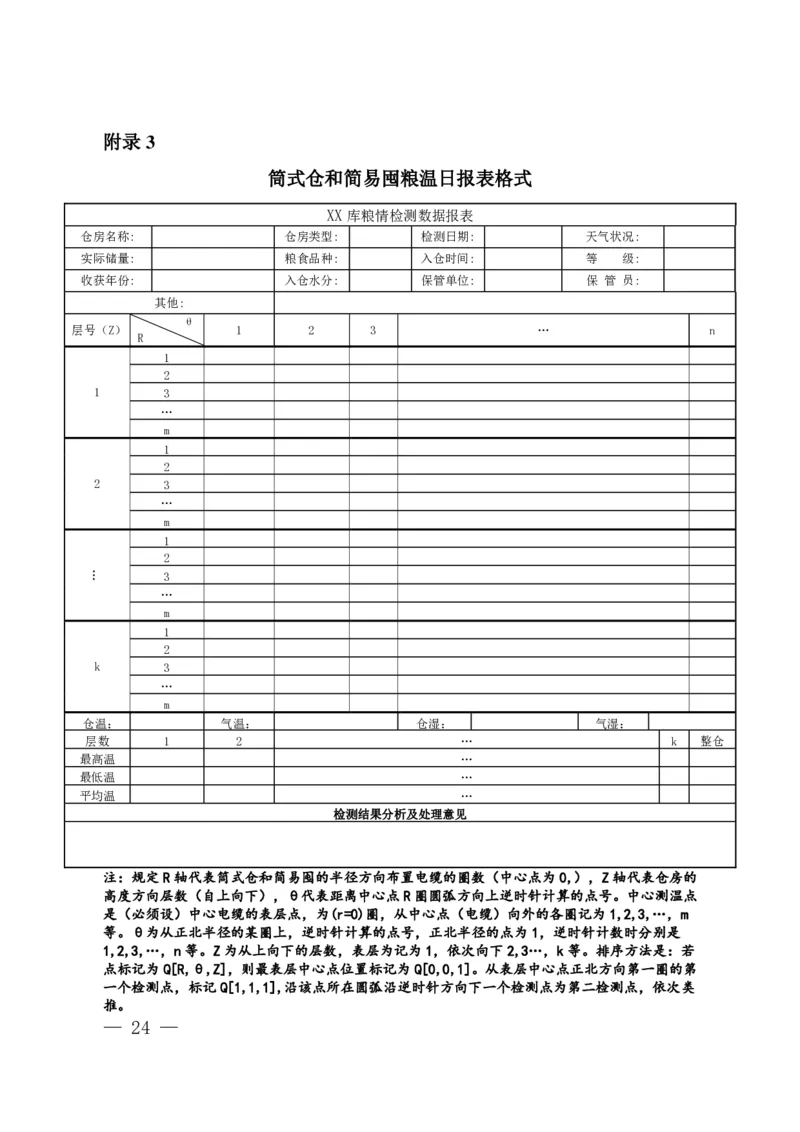

— 23 —附录 3

筒式仓和简易囤粮温日报表格式

XX库粮情检测数据报表

仓房名称: 仓房类型: 检测日期: 天气状况:

实际储量: 粮食品种: 入仓时间: 等 级:

收获年份: 入仓水分: 保管单位: 保 管 员:

其他:

θ

层号(Z) 1 2 3 … n

R

1

2

1 3

…

m

1

2

2 3

…

m

1

2

… 3

…

m

1

2

k 3

…

m

仓温: 气温: 仓湿: 气湿:

层数 1 2 … k 整仓

最高温 …

最低温 …

平均温 …

检测结果分析及处理意见

注:规定R轴代表筒式仓和简易囤的半径方向布置电缆的圈数(中心点为0,),Z轴代表仓房的

高度方向层数(自上向下),θ代表距离中心点R圈圆弧方向上逆时针计算的点号。中心测温点

是(必须设)中心电缆的表层点,为(r=0)圈,从中心点(电缆)向外的各圈记为1,2,3,…,m

等。θ为从正北半径的某圈上,逆时针计算的点号,正北半径的点为1,逆时针计数时分别是

1,2,3,…,n等。Z为从上向下的层数,表层为记为1,依次向下2,3…,k等。排序方法是:若

点标记为Q[R,θ,Z],则最表层中心点位置标记为Q[0,0,1]。从表层中心点正北方向第一圈的第

一个检测点,标记Q[1,1,1],沿该点所在圆弧沿逆时针方向下一个检测点为第二检测点,依次类

推。

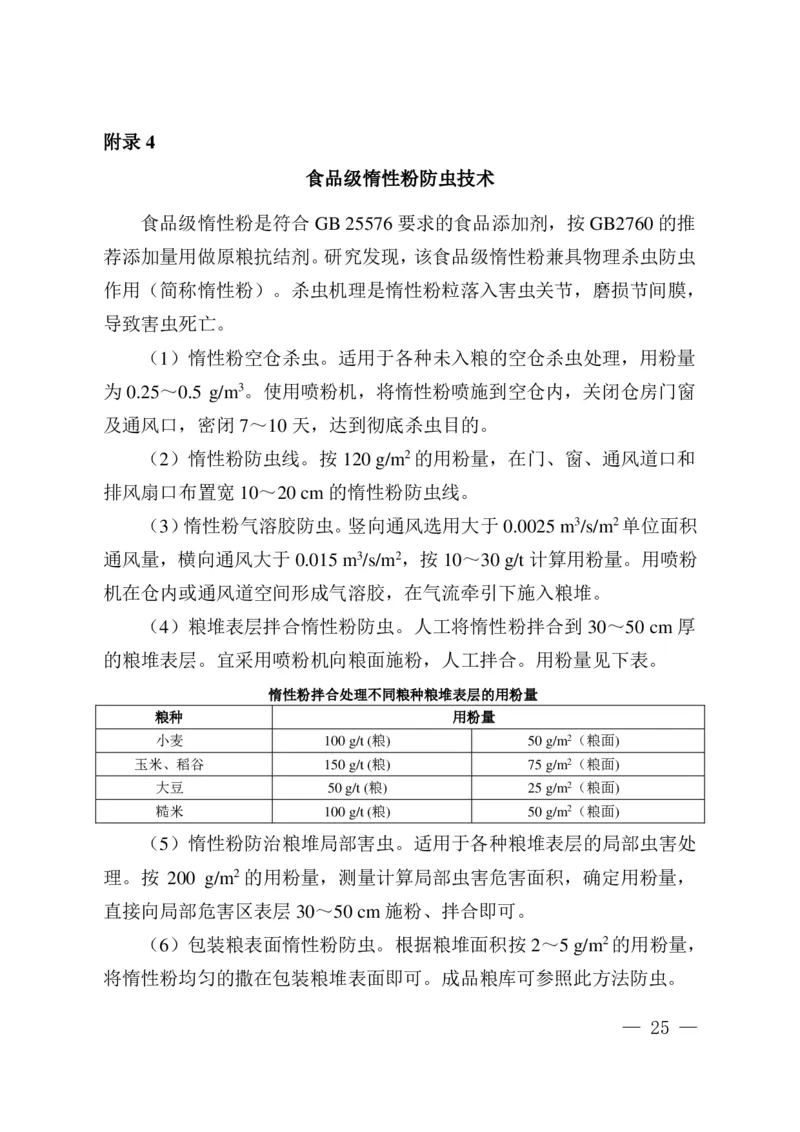

— 24 —附录 4

食品级惰性粉防虫技术

食品级惰性粉是符合 GB 25576 要求的食品添加剂,按 GB2760 的推

荐添加量用做原粮抗结剂。研究发现,该食品级惰性粉兼具物理杀虫防虫

作用(简称惰性粉)。杀虫机理是惰性粉粒落入害虫关节,磨损节间膜,

导致害虫死亡。

(1)惰性粉空仓杀虫。适用于各种未入粮的空仓杀虫处理,用粉量

为 0.25~0.5 g/m3。使用喷粉机,将惰性粉喷施到空仓内,关闭仓房门窗

及通风口,密闭 7~10 天,达到彻底杀虫目的。

(2)惰性粉防虫线。按 120 g/m2的用粉量,在门、窗、通风道口和

排风扇口布置宽 10~20 cm 的惰性粉防虫线。

(3)惰性粉气溶胶防虫。竖向通风选用大于 0.0025 m3/s/m2单位面积

通风量,横向通风大于 0.015 m3/s/m2,按 10~30 g/t 计算用粉量。用喷粉

机在仓内或通风道空间形成气溶胶,在气流牵引下施入粮堆。

(4)粮堆表层拌合惰性粉防虫。人工将惰性粉拌合到 30~50 cm 厚

的粮堆表层。宜采用喷粉机向粮面施粉,人工拌合。用粉量见下表。

惰性粉拌合处理不同粮种粮堆表层的用粉量

粮种 用粉量

小麦 100 g/t (粮) 50 g/m2(粮面)

玉米、稻谷 150 g/t (粮) 75 g/m2(粮面)

大豆 50 g/t (粮) 25 g/m2(粮面)

糙米 100 g/t (粮) 50 g/m2(粮面)

(5)惰性粉防治粮堆局部害虫。适用于各种粮堆表层的局部虫害处

理。按 200 g/m2 的用粉量,测量计算局部虫害危害面积,确定用粉量,

直接向局部危害区表层 30~50 cm 施粉、拌合即可。

(6)包装粮表面惰性粉防虫。根据粮堆面积按 2~5 g/m2的用粉量,

将惰性粉均匀的撒在包装粮堆表面即可。成品粮库可参照此方法防虫。

— 25 —